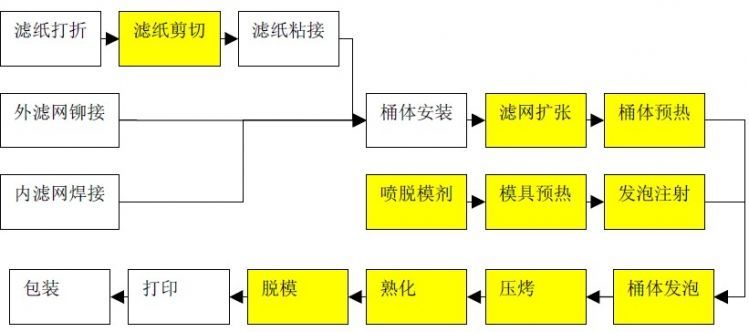

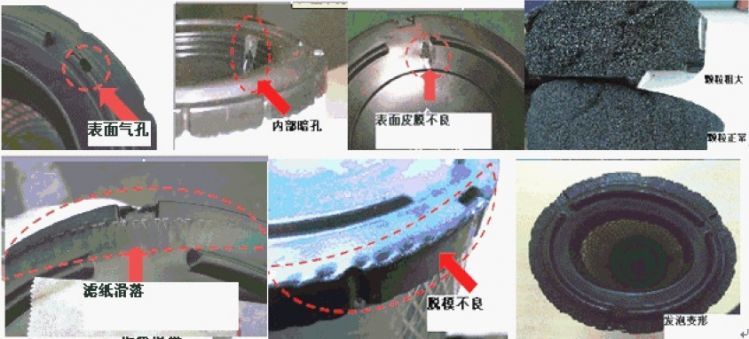

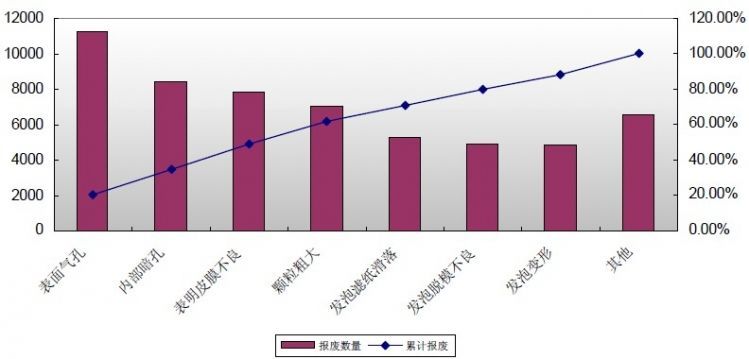

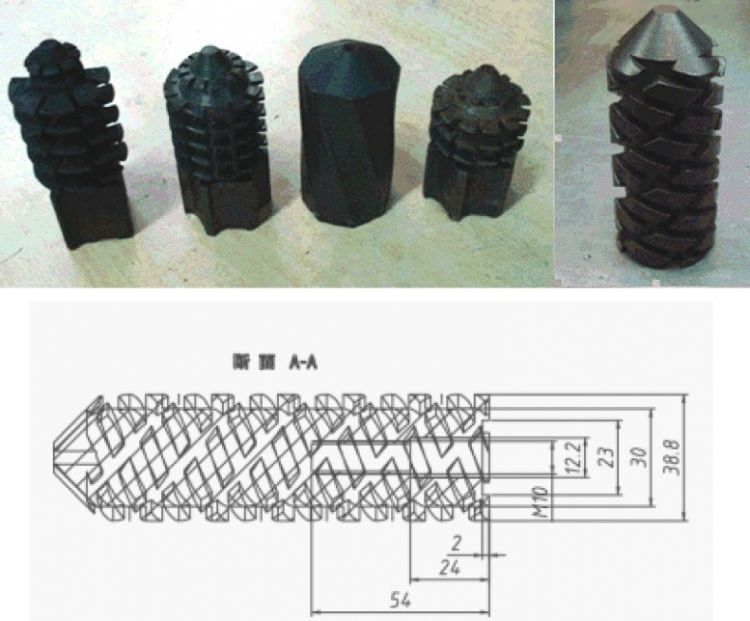

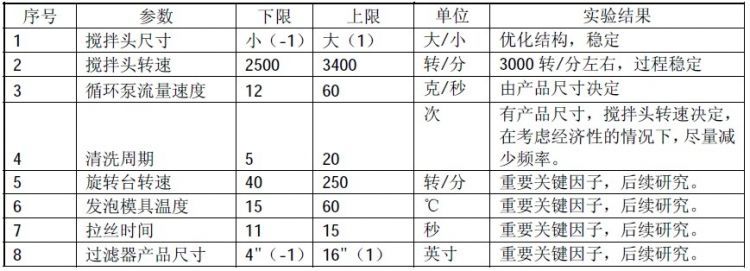

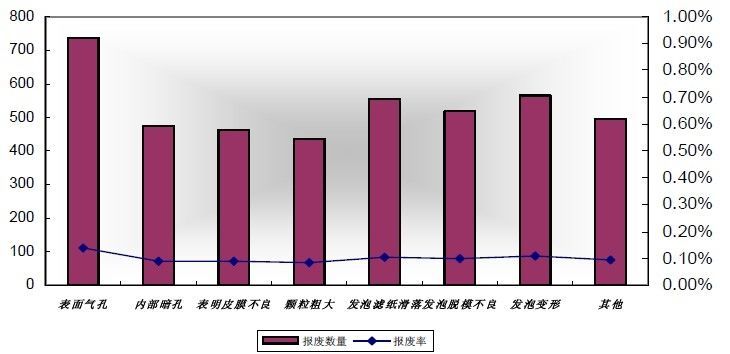

原文作者:丁旭某汽车过滤器公司主要生产工程车辆用空气过滤器,其生产工艺主要由滤纸打叠、内外圈组装、开口端和闭口端聚氨酯发泡、打印包装等工序构成。聚氨酯发泡是其关键工序,它主要是用来作为空气过滤器和发动器进气口的径向密封,防止漏气和灰尘小颗粒进入发动机腔内。这要求聚氨酯有一定抗拉、抗压强度等要求,还要有弹性、回复能力、耐高温、耐油腐蚀和高度密封性。过滤器滤芯工艺流程图 该公司聚氨酯发泡材料从BASF进口,但由于聚氨酯发泡设备从日本引进的老型号设备,技术比较落后,且从日本来的设备和从美国来的材料在匹配上有一定问题,所以在生产线试运行初期,聚氨酯发泡过程很不稳定,未能发挥材料优势。存在表面有气孔、脱皮或内部晶粒粗大缺陷,造成产线报废率很高,小尺寸主要问题是气孔太多,报废率高达8%以上;大尺寸暗孔,脱皮和颗粒粗大,报废率达5%左右,这些严重影响产品质量和产量。因此,对聚氨酯发泡工艺性能进行深入分析、优化工艺参数,降低生产线上报废率,提高空气过滤器性能具有重要的现实意义和实际的应用价值。不良类型示意图 该公司聚氨酯发泡材料从BASF进口,但由于聚氨酯发泡设备从日本引进的老型号设备,技术比较落后,且从日本来的设备和从美国来的材料在匹配上有一定问题,所以在生产线试运行初期,聚氨酯发泡过程很不稳定,未能发挥材料优势。存在表面有气孔、脱皮或内部晶粒粗大缺陷,造成产线报废率很高,小尺寸主要问题是气孔太多,报废率高达8%以上;大尺寸暗孔,脱皮和颗粒粗大,报废率达5%左右,这些严重影响产品质量和产量。因此,对聚氨酯发泡工艺性能进行深入分析、优化工艺参数,降低生产线上报废率,提高空气过滤器性能具有重要的现实意义和实际的应用价值。不良类型示意图 各类废品数量比例 各类废品数量比例 报废种类分布柱状图 报废种类分布柱状图 通过改善工艺流程,同时对材料的国产化和设备的技术改造和更新提供了充足的理论数据和支持。在发泡材料国产化上,不仅仅需要关注那些成分指标,而且也关注过程功能指标。在设备技术改造方面,要进一步改善发泡头和发泡腔,使得对材料的混合充分,并且提高设备的维护性能,可以方便快捷地维护保养甚至达到免维护。在设备更新和设计方面,要强化模具的温度控制能力和整个系统的保温能力,使得从模具准备到发泡注射到烘烤和熟化,整个过程温度都可以有效控制,这样不但可以提高质量,而且以后对加快发泡速度和产能也有重要意义。搅拌头改进设计 通过改善工艺流程,同时对材料的国产化和设备的技术改造和更新提供了充足的理论数据和支持。在发泡材料国产化上,不仅仅需要关注那些成分指标,而且也关注过程功能指标。在设备技术改造方面,要进一步改善发泡头和发泡腔,使得对材料的混合充分,并且提高设备的维护性能,可以方便快捷地维护保养甚至达到免维护。在设备更新和设计方面,要强化模具的温度控制能力和整个系统的保温能力,使得从模具准备到发泡注射到烘烤和熟化,整个过程温度都可以有效控制,这样不但可以提高质量,而且以后对加快发泡速度和产能也有重要意义。搅拌头改进设计 转速与清洗周期采用 3400 转/分高速转速,使得搅拌更加有力和充分,但考虑到寿命和磨损,在正常生产中可能会适当降低,采用3000 转/分左右,效果比较稳定,并根据这个转速测试考虑最小的清洗周期。清洗周期和注射时间、产品尺寸成反比,也就是尺寸越大,材料流量越大,其循环泵流量速度越大,所以清洗次数也要越多,其清洗周期就越小。大尺寸一般5 到8 次就要清洗一下发泡腔体,小尺寸可以15 到20 次左右。但总的来说,清洗越频繁对质量越好,考虑到经济性,因为清洗需要清洗溶剂和清洗时间,所以一般采取折中的方法,在不影响质量的前提下,尽量减少清洗周期。拉丝时间、参数优化表 转速与清洗周期采用 3400 转/分高速转速,使得搅拌更加有力和充分,但考虑到寿命和磨损,在正常生产中可能会适当降低,采用3000 转/分左右,效果比较稳定,并根据这个转速测试考虑最小的清洗周期。清洗周期和注射时间、产品尺寸成反比,也就是尺寸越大,材料流量越大,其循环泵流量速度越大,所以清洗次数也要越多,其清洗周期就越小。大尺寸一般5 到8 次就要清洗一下发泡腔体,小尺寸可以15 到20 次左右。但总的来说,清洗越频繁对质量越好,考虑到经济性,因为清洗需要清洗溶剂和清洗时间,所以一般采取折中的方法,在不影响质量的前提下,尽量减少清洗周期。拉丝时间、参数优化表 手工红外测温 手工红外测温 自动探头-加热器联动闭环控制 自动探头-加热器联动闭环控制 聚氨酯生产前搅拌和贮存控制 聚氨酯生产前搅拌和贮存控制 改善后的报废柱状图 改善后的报废柱状图 分享(聚氨酯知识)、体验(配方设计/升级)、合作(原料、工艺、设备)landerpu@126.com 分享(聚氨酯知识)、体验(配方设计/升级)、合作(原料、工艺、设备)landerpu@126.com

|

|