作者:董晓红1 贾正仁1 房连顺1 毕继辉1 周兴贵2 陈荆晓3

(1.扬州晨化新材料股份有限公司研发中心 江苏扬州225803)

(2.华东理工大学 上海200237) (3.江南大学 江苏无锡 214122)

摘要:以氯铂酸为催化剂,低含氢硅油和三种甲基封端的烯丙基聚醚为原料,制得低密度聚氨酯软泡匀泡剂。考察了原料的比例、反应温度、催化剂用量等因素对合成的影响,确定了最佳的合成工艺。并对制得的低密度聚氨酯软泡匀泡剂进行发泡试验和性能评价,结果表明,合成的匀泡剂性能与进口产品B-8123相似。

关键词:有机硅匀泡剂;聚氨酯;软泡;低密度;烯丙基聚醚

聚氨酯泡沫塑料是由多种原料在极短的时间内进行化学反应,并由液体变成胶体再变成高聚物,其间经历着发泡、固结等复杂过程,必须靠匀泡剂来起中枢调节作用,才能使发泡均匀、泡沫稳定[1]。匀泡剂是一个不可缺少的助剂,它增加各组分的互溶性,起着乳化物料、稳定泡沫和调节泡孔等作用[2]。

我国软泡市场大约占聚氨酯泡沫塑料总量的45%,软泡匀泡剂(俗称软泡硅油)年用量超过1万吨。目前软泡市场普通匀泡剂580系列有许多单位在研究并有部分厂家生产[3~6],效果类似于进口L-580,而低密度软泡匀泡剂主要依赖进口。

针对此种情况,笔者利用公司长期生产特种烯丙基聚醚和含氢硅油的生产经验基础,在现有软泡匀泡剂CGY-2的基础上进行改进,研制出适用于密度在5~20 kg/m3范围的聚氨酯软泡匀泡剂CGY-8341。该产品质量稳定,性能与进口B-8123类似,填补了国内空白。

1 实验部分

1.1 主要原料及设备仪器

八甲基环四硅氧烷(D4),化学纯,含量≥99.5%,江西星火化工厂;有机硅封头剂MM,工业级,纯度≥99%,新亚强硅化学股份有限公司;高含氢硅油,工业级,含氢≥1.6%,瓦克公司;酸性白土,工业级,活性度≥120%,句容宝华诚信活性炭厂;烯丙基氧化乙烯氧化丙烯醚,相对分子质量Mn分别为500、1200和4000,工业级,扬州晨化新材料股份有限公司;二丙二醇,工业级,韩国SK公司;高活性铂催化剂,工业级,扬州晨化新材料股份有限公司;聚醚3010(羟值56 mgKOH/g)、聚醚2045、有机胺、有机锡、水、MC和钙粉,工业级,淮安海绵厂。

傅立叶红外光谱仪, Nicolet-360型,南京林业大学理化中心;SEM分析电子显微镜,JSM5600LM,日本电子光学公司(JEOL);旋转黏度计,NDJ-1型,上海精密科学仪器有限公司。

1.2 测试与表征

通过硫代硫酸钠化学滴定法测试低含氢硅油的含氢量,具体方法同文献[7]。按照GB/T12008.3-2009测定羟值,按如下公式表征封端率:

封端率=(封端前羟值-封端后羟值)÷封端前羟值×100%

通过傅立叶红外光谱测试匀泡剂中的Si-H吸收峰,通过SEM扫描电镜测泡沫的泡孔结构。

1.3 反应中间体和低密度软泡匀泡剂的制备

1.3.1 中间体低含氢硅油的制备

取定量的八甲基环四硅氧烷(D4)、高含氢硅油、MM于三口烧瓶中,加热升温至80-120℃,搅拌均匀,加入3%酸性白土,反应3~6h,最后升温至120-150℃,减压除低沸物10-30min,得无色透明粘稠液体,即低含氢硅油中间体。

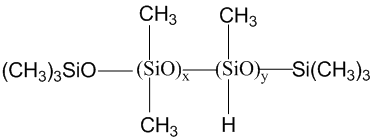

制成的低含氢硅油结构式为:

1.3.2 中间体甲基封端聚醚的制备

将相对分子质量Mn为500(或1200、4000)的烯丙基聚氧乙烯聚氧丙烯醚加入三口烧瓶中,加入摩尔比为烯丙基聚醚1.0~2.6的氢氧化钾或甲醇钠(Mn为500和1200的烯丙基聚醚使用氢氧化钾,Mn为4000的烯丙基聚醚使用甲醇钠),将三口瓶升温至60~80℃,搅拌半小时后,通氮气置换后抽真空,真空达到-0.095MPa,关闭真空阀,缓缓通入氯甲烷,温度保持在70~80℃之间,进料结束后持续反应1~2小时,把烯丙基聚氧乙烯聚氧丙烯甲基醚转入分水器,加一定量的纯净水,纯净水质量为氢氧化钾或甲醇钠的2-5倍,搅拌,温度控制在70~80℃,静置分层,分水后在烯丙基聚氧乙烯聚氧丙烯甲基醚中加入少量的精制剂搅拌,保持温度70~85℃,吸附0.5~1h。开始升温,减压蒸馏,脱水,当温度至100℃,开始鼓氮气,温度105℃结束,最后压滤得到相对分子质量为500(或1200、4000)的烯丙基聚氧乙烯聚氧丙烯甲基醚。

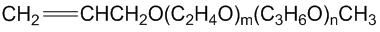

烯丙基聚氧乙烯聚氧丙烯甲基醚的结构式为:

1.3.3 低密度聚氨酯软泡匀泡剂的制备

取自制的中间体低含氢硅油于三口烧瓶中,按一定比加入分子量为500的小分子量烯丙基氧化乙烯氧化丙烯甲基醚,分子量为1200的中分子量的烯丙基氧化乙烯氧化丙烯甲基醚,分子量为4000的大分子量的烯丙基氧化乙烯氧化丙烯甲基醚,在 80℃下加入高活性铂催化剂反应,自然放热反应在80~120℃反应一段时间,得透明液体,即低密度聚氨酯软泡用匀泡剂。

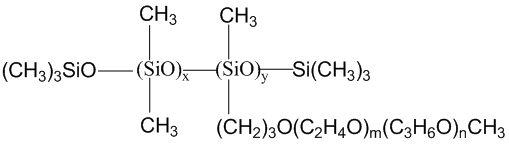

制备成的聚氨酯软泡用匀泡剂结构通式为:

1.4 发泡试验

以低密度聚氨酯软泡为例,室温料温均为25℃,按聚醚3010(羟值56 mgKOH/g)、聚醚2045、软泡匀泡剂、有机胺、有机锡、水、MC和钙粉质量比80︰20︰1.6︰0.25︰0.2︰5︰15︰20的配方称取原料,将上述原料混合均匀。取500 g混合物,按泡沫配方异氰酸酯指数指数1.15加入计量的TDI80,电动搅拌5 s后,倒入自制的发泡箱内发泡,待熟化后检测。

2 结果与讨论

2.1 红外光谱分析

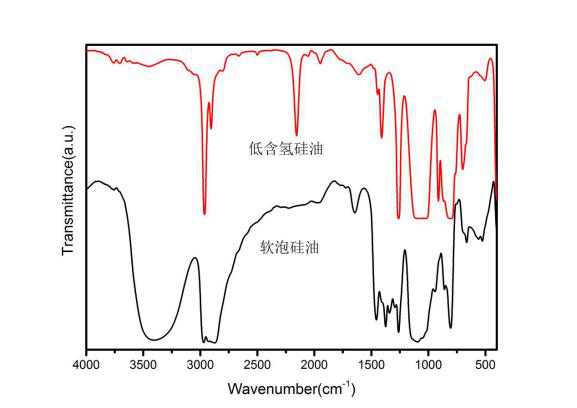

本实验中间体低含氢硅油和合成的软泡匀泡剂的红外光谱图见图1.

图1 低含氢硅油中间体和合成的软泡匀泡剂的红外光谱图

图1 低含氢硅油中间体和合成的软泡匀泡剂的红外光谱图

由图1可知,在中间体低含氢硅油反应之后,1100~1020 cm-1处为C-O-C、Si-O-Si官能团吸收峰,2166 cm-1处的Si-H特征吸收峰基本消失,证明中间体低含氢硅油中的Si-H键已经反应完全[8-9]。2.2 反应温度的影响

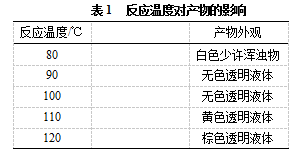

保持各种原料比例不变,考察温度对产物的影响,结果见表1。

由表1可知,随着反应温度的变高,产品的反应时间缩短,当温度高于110℃后,温度越高颜色越深。这是由于Si-H的键能较高,较低温度较难反应,当温度过高,导致副反应较多,导致变黄色或者棕色。可知本实验适宜的反应温度为(100±3)℃。

2.3 催化剂用量的研究

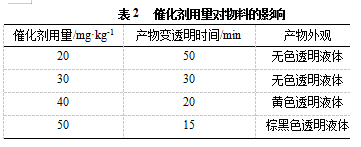

氯铂酸催化剂为硅氢加成反应最重要的助剂之一,氯铂酸的使用量对合成反应时间和产品质量有着重要的影响。控制反应温度为98℃的条件下,考察催化剂用量对产品的影响,结果见表2。

由表2可知,催化剂用量增加,产物变透明的时间变短,说明反应速度变快。随着催化剂用量的增加,产品的颜色变深。可能的原因是催化剂量较大的时候,副反应较多。例如在硅氢加成反应条件下,烯丙基聚醚会发生异构化反应,生成不能硅氢加成的丙烯基聚醚[10]。本实验最佳的催化剂用量为20~30 mg/kg。

2.4 聚醚封端率对匀泡剂的影响

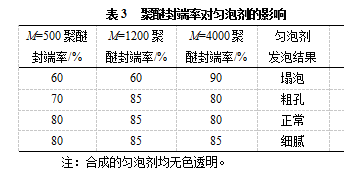

硬泡匀泡剂对烯丙基聚醚封端率几乎没有要求,在软泡匀泡剂中,封端率的高低对产品的质量有着较大的影响。控制反应温度98℃,催化剂用量为25 mg/kg,考察甲基封端聚醚对产品质量的影响,结果如表3。

根据表3可知,随着封端率的提高,匀泡剂的匀泡性能更加优异。故本实验的聚醚封端率控制在80%以上。

2.5 封端聚醚和低含氢硅油的比例的研究

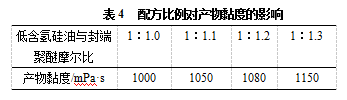

产品中残留的低含氢硅油对聚氨酯发泡有很大的影响,在硅氢加成反应中,一般以封端聚醚过量,使低含氢硅油充分反应。固定其他条件,考察低含氢硅油与封端聚醚的摩尔比对匀泡剂产物黏度(25℃)的影响,结果如表4。

在低含氢硅油与封端聚醚的摩尔比为1:1的时候,低含氢硅油不完全反应的可能性增加,增加封端聚醚的含量可以减少该隐患。在摩尔比为1:1.3的时候,产物黏度增加,原因为过多的烯丙基聚醚自聚。最佳的反应比例为1:1.1 。

2.6 发泡结果

将制得的软泡匀泡剂CGY-8341与进口B-8123做对比发泡试验,反应时间均为7~8秒乳白,110~112秒到顶,并将制得的海绵用电镜分析,2种海绵的电镜图见图2。

3 结论

(1)烯丙基聚醚的封端率和催化剂用量对合成的匀泡剂质量有很大影响;

(2)合成低密度软泡匀泡剂适宜的反应温度为(100±3)℃,低含氢硅油与封端聚醚最佳摩尔比为1︰1.1;

(3)对制得的低密度软泡匀泡剂进行发泡试验和性能评价,结果表明,合成的匀泡剂性能与进口产品B-8123相似。

参考文献

[1] 董晓红,房连顺,郝静琳,等. 一种聚醚改性聚硅氧烷匀泡剂的制备[P].中国发明专利: CN103342818A,2013-10-09.

[2] 刘益军. 聚氨酯原料及助剂手册[M]. 北京:化学工业出版社, 2005:497-511.

[3]晋心文. H-420软泡匀泡剂[J]. 聚氨酯工业,2000,15(1):35-38.

[4] 李雅丽,赵凯,张进东. 硅炭型有机硅匀泡剂的合成研究[J].化工科技,2006,14(3):13-14.

[5] 王淑勋,段新峰. 软泡匀泡剂D-529的合成及其性能研究[J].河北化工,2009,32(11):18-20.

[6] 曾平,谢维跃,张岳花,等. 聚氨酯软泡有机硅匀泡剂的研制[J].精细石油化工进展,2013,13(6):45-47.

[7] 方芳,高慧莲,张海婴.含氢硅油活泼氢含量的测定[J].印染助剂,2013,30(12):45-47.

[8] 王正熙,孙道桐,曹立群. 有机硅合成产物Y-PJ中残留Si-H的红外光谱定量分析[J].有机硅材料及应用,1994(5):12-13.

[9] 卢惠和,郭彩云,史长东. 聚醚改性聚硅氧烷的傅立叶变换红外光谱表征[J].化工科技,2001,9(6):45-47.

[10] CARNE W E, AUSTIN P E. Vacuum applied to the manufacture of siloxane-oxyalkylene block copolymers:US,5869727[P]. 1999-2-9.

本文主要作者介绍:贾正仁,扬州晨化新材料股份有限公司开发部副部长。南京林业大学本科毕业,化工专业,从事聚氨酯行业10多年,师从醇醚专家朱新宝教授、我国聚氨酯前辈朱吕民先生和日本聚氨酯专家岛田正先生。擅长聚醚多元醇和聚氨酯硬泡硅油开发生产,对聚氨酯硬泡组合料(冰箱、板材、喷涂和管道等)有系统性的研究。贾工精于技术,乐于分享!听说热爱分享的人都会自带光芒 如果你也有发泡方面的疑难问题待解决,可以找贾工,18352721983。

如果你也有发泡方面的疑难问题待解决,可以找贾工,18352721983。